Conception de systèmes hydrauliques

Le système de transmission hydraulique fait partie intégrante de la machinerie hydraulique. La conception du système de transmission hydraulique doit être réalisée en même temps que la conception globale de la machine hôte. Lors du démarrage de la conception, nous devons partir de la situation réelle, combiner organiquement diverses formes de transmission, tirer pleinement parti des avantages de la transmission hydraulique et nous efforcer de concevoir un système de transmission hydraulique avec une structure simple, un fonctionnement fiable, un faible coût et un rendement élevé. opération simple et entretien pratique.

Étapes de conception

Il n’y a pas de séquence stricte dans les étapes de conception du système hydraulique, et chaque étape est souvent intercalée les unes avec les autres. De manière générale, après avoir clarifié les exigences de conception, procédez grossièrement comme suit.

1) Déterminer la forme de l'actionneur hydraulique ;

2) Effectuer une analyse des conditions de travail et déterminer les principaux paramètres du système ;

3) Élaborer un plan de base et dresser un schéma de principe du système hydraulique

4) Sélectionnez les composants hydrauliques

5) Calcul des performances du système hydraulique

6) Dessiner des dessins d'exécution et préparer les documents techniques

Clarifier les exigences de conception

Il n’y a pas de séquence stricte dans les étapes de conception du système hydraulique, et chaque étape est souvent intercalée les unes avec les autres. De manière générale, après avoir clarifié les exigences de conception, procédez grossièrement comme suit.

1) Déterminer la forme de l'actionneur hydraulique ;

2) Effectuer une analyse des conditions de travail et déterminer les principaux paramètres du système ;

3) Élaborer un plan de base et dresser un schéma de principe du système hydraulique

4) Sélectionnez les composants hydrauliques

5) Calcul des performances du système hydraulique

6) Dessiner des dessins d'exécution et préparer les documents techniques

7) Exigences en matière de protection contre la poussière, la protection contre les explosions, la protection contre le froid, le bruit, la sécurité et la fiabilité

8) Exigences d'efficacité, de coût, etc.

Élaborer un plan de base

3.1 Élaborer un plan d’ajustement de la vitesse

Une fois l’actionneur hydraulique déterminé, le contrôle de sa direction et de sa vitesse de mouvement est la question centrale de la formulation du circuit hydraulique.

Le contrôle directionnel est réalisé à l'aide de vannes directionnelles ou d'unités de contrôle logique. Pour les systèmes hydrauliques généraux avec des débits faibles et moyens, les actions requises sont principalement réalisées grâce à une combinaison organique de valves directionnelles. Pour les systèmes hydrauliques à haute pression et à débit important, la combinaison logique d'une vanne à cartouche et d'une vanne de commande pilote est souvent utilisée pour y parvenir.

Le contrôle de la vitesse est obtenu en modifiant le débit d'entrée ou de sortie de l'actionneur hydraulique ou en utilisant le changement de volume de l'espace scellé. Les méthodes de réglage correspondantes comprennent l'étranglement et la régulation de vitesse, la régulation de vitesse volumétrique et la combinaison des deux - l'étranglement volumétrique et la régulation de vitesse.

La régulation de la vitesse du papillon utilise généralement une pompe quantitative pour fournir de l'huile, et une vanne de régulation de débit est utilisée pour modifier le débit de l'actionneur hydraulique d'entrée ou de sortie afin d'ajuster la vitesse. Ce procédé de régulation de vitesse a une structure simple. Étant donné que ce système doit utiliser une vanne flash, il présente un faible rendement et une génération de chaleur élevée. Il est principalement utilisé dans des situations de faible puissance.

La régulation volumétrique de la vitesse atteint l'objectif de régulation de la vitesse en modifiant la cylindrée d'une pompe hydraulique ou d'un moteur hydraulique. L'avantage est qu'il n'y a pas de perte de débordement ni de perte d'étranglement, et que l'efficacité est élevée. Mais pour dissiper la chaleur et compenser les fuites, une pompe auxiliaire est nécessaire. Cette méthode de régulation de vitesse convient aux systèmes hydrauliques à puissance élevée et à vitesse de déplacement élevée.

La régulation volumétrique de la vitesse d'étranglement utilise généralement une pompe variable pour fournir de l'huile et une vanne de régulation de débit pour ajuster le débit de l'actionneur hydraulique d'entrée ou de sortie et adapter la quantité d'alimentation en huile à la demande en huile. Ce type de boucle de contrôle de vitesse est également plus efficace et présente une meilleure stabilité de vitesse, mais sa structure est plus complexe.

La régulation de la vitesse du papillon a trois formes : l'étranglement de l'entrée d'huile, l'étranglement de l'huile de retour et l'étranglement de dérivation. L'étranglement d'entrée a un faible impact au démarrage, l'étranglement de retour est souvent utilisé dans des situations avec des charges négatives et l'étranglement de dérivation est principalement utilisé dans les circuits de contrôle de vitesse à grande vitesse. Une fois le plan de régulation de vitesse déterminé, la forme de circulation de la boucle sera également déterminée.

La régulation de la vitesse du papillon adopte généralement une forme de cycle ouvert. Dans un système ouvert, la pompe hydraulique aspire l'huile du réservoir et l'huile sous pression circule à travers le système pour libérer de l'énergie, puis est évacuée vers le réservoir. Le circuit ouvert a une structure simple et une bonne dissipation thermique, mais le réservoir de carburant est grand et l'air se mélange facilement.

La régulation volumétrique de la vitesse adopte principalement une forme de cycle fermé. Dans un système fermé, l'orifice d'aspiration de la pompe hydraulique est directement relié à l'orifice de refoulement d'huile de l'actionneur, formant une boucle de circulation fermée. Sa structure est compacte, mais ses conditions de dissipation thermique sont mauvaises.

3.2 Élaborer un plan de contrôle de la pression

Lorsque l'actionneur hydraulique fonctionne, le système doit maintenir une certaine pression de service ou fonctionner dans une certaine plage de pression, et certains nécessitent un réglage continu de la pression à plusieurs étages ou en continu. Généralement, dans un système d’étranglement et de régulation de vitesse, l’huile est généralement fournie par une pompe quantitative. Utilisez la soupape de décharge pour régler la pression requise et la maintenir constante. Dans le système de contrôle de vitesse volumétrique, une pompe variable est utilisée pour fournir de l'huile et une soupape de sécurité est utilisée pour la protection de sécurité.

Dans certains systèmes hydrauliques, une huile haute pression avec un faible débit est parfois nécessaire. Dans ce cas, un circuit de surpression peut être utilisé pour obtenir une haute pression au lieu d'une pompe haute pression séparée. Lorsque l'actionneur hydraulique n'a pas besoin d'être alimenté en huile pendant un certain temps au cours du cycle de travail et qu'il n'est pas pratique d'arrêter la pompe, il est nécessaire d'envisager le choix d'un circuit de décharge.

Lorsque la pression de service dans une certaine partie du système doit être inférieure à la pression de la source d'huile principale, un circuit de réduction de pression doit être envisagé pour obtenir la pression de service requise.

3.3 Développer un processus d'action séquentielle

Les actions séquentielles de chaque actionneur de la machine hôte varient selon le type d'équipement. Certains fonctionnent selon des procédures fixes, tandis que d’autres sont aléatoires ou artificiels. Les mécanismes de commande des engins de chantier sont pour la plupart manuels et sont généralement contrôlés par des vannes d'inversion multivoies manuelles. Les actions séquentielles de chaque actionneur des machines de traitement sont principalement contrôlées par course. Lorsque la partie active se déplace vers une certaine position, un signal électrique est envoyé via le commutateur de course électrique à l'électro-aimant pour pousser l'électrovanne ou appuyer directement sur la vanne de course pour contrôler les actions ultérieures. L'interrupteur de déplacement est plus pratique à installer, tandis que la vanne de déplacement doit être connectée au circuit d'huile correspondant, elle ne convient donc que pour les occasions où la connexion par pipeline est plus pratique.

Il existe également un contrôle du temps, un contrôle de la pression, etc. Par exemple, une pompe hydraulique démarre sans charge. Après un certain temps, lorsque la pompe fonctionne normalement, le relais temporisé envoie un signal électrique pour fermer la vanne de décharge et établir une pression de service normale. Le contrôle de la pression est principalement utilisé dans les machines-outils équipées de pinces hydrauliques, de presses à extrudeuse, etc. Lorsqu'un actionneur effectue une action prédéterminée, la pression dans le circuit atteint une certaine valeur et un signal électrique est envoyé via le relais de pression ou la vanne de séquence est ouvert pour permettre à l'huile sous pression de passer à travers pour commencer l'action suivante.

3.4 Sélection de la source d'énergie hydraulique

Le fluide de travail du système hydraulique est entièrement fourni par la source hydraulique, et le cœur de la source hydraulique est la pompe hydraulique. Le système d’étranglement et de régulation de vitesse utilise généralement une pompe quantitative pour fournir de l’huile. En l'absence d'autres sources d'huile auxiliaires, le volume d'alimentation en huile de la pompe hydraulique doit être supérieur à la demande en huile du système. L'excès d'huile retourne dans le réservoir d'huile via la soupape de trop-plein. La soupape de trop-plein joue en même temps le rôle de contrôler et de stabiliser la pression de la source d’huile. La plupart des systèmes de contrôle de vitesse volumétrique utilisent une pompe variable pour fournir de l'huile et une soupape de sécurité pour limiter la pression maximale du système.

Afin d'économiser de l'énergie et d'améliorer l'efficacité, le volume d'alimentation en huile de la pompe hydraulique doit essayer de correspondre au débit requis par le système. Pour les situations où la quantité d'huile requise par le système varie considérablement à chaque étape du cycle de travail, une alimentation en huile multi-pompes ou une alimentation en huile par pompe variable est généralement utilisée. Pour les situations où le débit requis est faible pendant une longue période, un accumulateur peut être ajouté comme source d'huile auxiliaire.

Le dispositif de purification d'huile est indispensable dans la source hydraulique. Généralement, un filtre grossier est installé à l'entrée de la pompe et l'huile entrant dans le système est à nouveau filtrée à travers le filtre fin correspondant en fonction des exigences des composants protégés. Afin d'empêcher les impuretés du système de refluer vers le réservoir d'huile, un filtre magnétique ou d'autres types de filtres peuvent être installés sur la conduite de retour d'huile. Selon l'environnement dans lequel se trouve l'équipement hydraulique et les exigences en matière d'augmentation de température, des mesures de chauffage, de refroidissement et autres doivent également être envisagées.

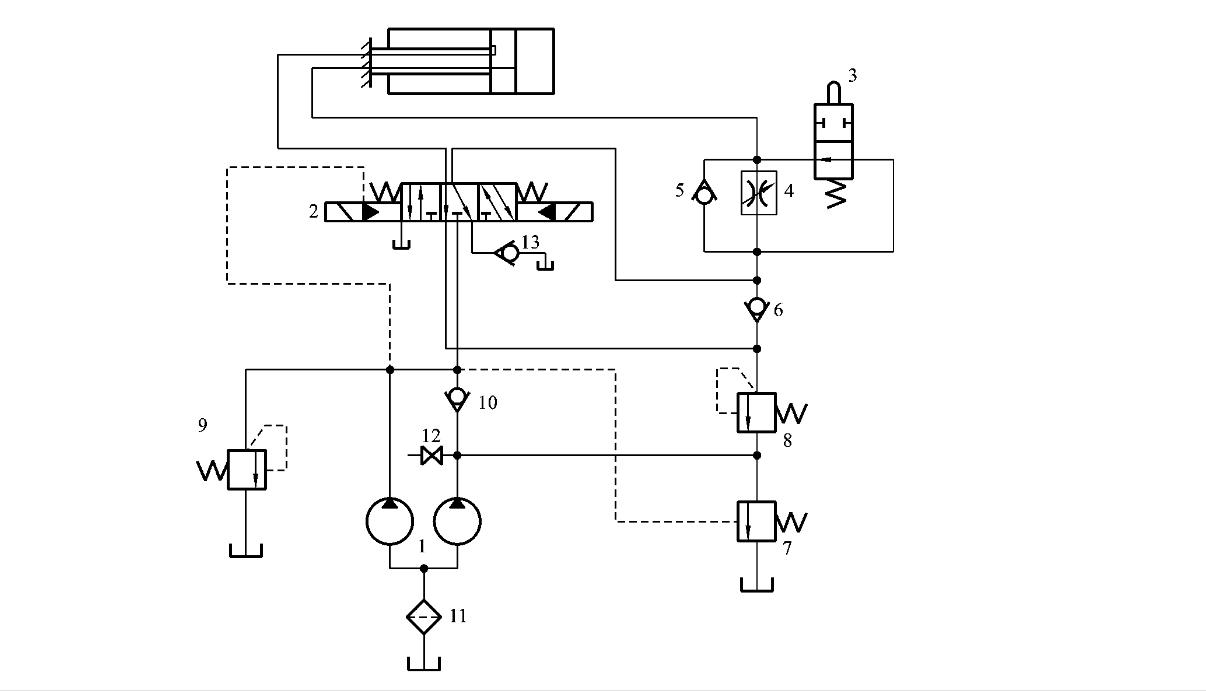

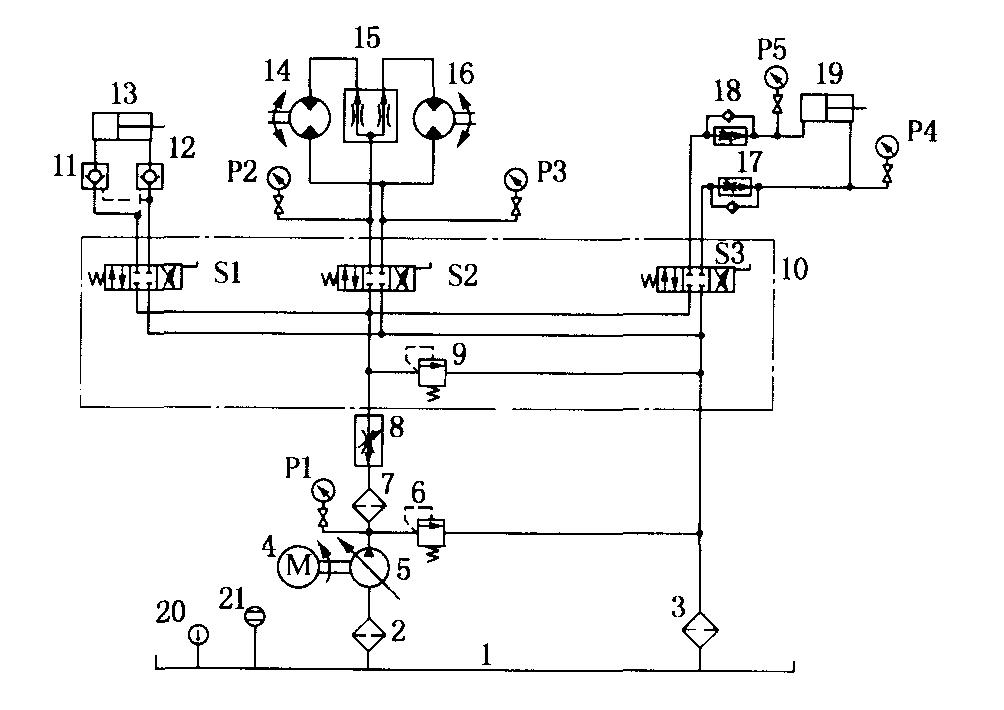

3.5. Dessiner un schéma du système hydraulique

Le schéma du système hydraulique de l'ensemble de la machine est composé du circuit de commande prévu et de la source hydraulique. Lors de la combinaison de chaque circuit, les composants redondants doivent être supprimés et la structure du système doit être simple. Faites attention à la relation d'imbrication entre les différents composants pour éviter les dysfonctionnements. Les liens de perte d’énergie doivent être minimisés. Pour améliorer l'efficacité de fonctionnement du système, afin de faciliter la maintenance et la surveillance du système hydraulique, les composants de détection nécessaires (tels que des manomètres, des thermomètres, etc.) doivent être installés dans les sections principales du système.

Les pièces clés des gros équipements doivent être équipées de pièces d'équipement afin qu'elles puissent être rapidement remplacées en cas d'accident afin d'assurer le fonctionnement continu de l'équipement principal. Chaque composant hydraulique doit utiliser autant que possible des pièces conformes aux normes nationales et le diagramme doit être dessiné selon la position normale des symboles fonctionnels des composants hydrauliques stipulés dans les normes nationales. Pour les composants non standard auto-conçus, des diagrammes schématiques structurels peuvent être utilisés pour les dessiner.